入念な監修をおこない品質に

こだわります。

小ロットでも

低コストでご提供できる

体制です。

経験豊富なスタッフによる、入念な仕様検討や、国内外の経験豊富な原型師を起用し、お客様の想像以上のものを創造いたします。

一連の製作プロセスが確立されていますので、低コストでの生産が可能です。

専門会社だから、小ロットでの生産も可能です。

MINIATURE FACTORY - MINICAR

ミニカー製作

について

ミニカーは小さな子供から大人まで、おもちゃの枠を超えたコレクションアイテムとしても高い人気を誇っています。街を走るトラックや車が手のひらサイズにおさまった時の感動は、子供ならずともわくわくと心踊らされるもの。

もし、ミニカー製作(モデルカー製作)をお考えであればぜひ一度ご相談ください。実績豊富なスタッフが納品までしっかりとお手伝いいたします。

当社のミニカーは、販売用から販促用までさまざまな用途にご利用をいただいております。「初めてのミニカー製作(モデルカー製作)なので、万単位ではなく4,000個くらいの数量で検討したい」「販売用として検討しているので、なるべく在庫は少なくすませたい」というご要望があれば、まずはご相談ください。

また、ご予算に応じて材質等のご提案も可能です。経験豊富なプロがご相談にお応えいたします。

■サイズ:全長約80mm(1/60スケール)

■色数:5色程度

■包装:透明PP袋

■紙箱:1C

■材質:亜鉛合金、ABS、GPPSなど

| 数量 | 5,000個 | 10,000個 |

|---|---|---|

| 製品単価 | 1,200円 | 900円 |

| 製品代合計 | 6,000,000円 | 9,000,000円 |

| 設計関連費 (原型、金型、 監修、デザイン 関連費用) |

4,500,000円 | 4,500,000円 |

| 合計 | 10,500,000円 | 13,500,000円 |

街に走る車の特徴をとらえた、忠実な再現ができるからこそ感動が伝わります。当社は、創業当時から原型製作や3Dモデル制作の技術に磨きをかけ、色の再現や内装の細かさなどにも常にこだわりをもって製作をすすめてきました。

とはいえ、輸送や販売を伴うミニカーは、繊細すぎても破損や不良などの不具合が起こります。当社独自の実績から、精密かつ丈夫なミニカーづくりのお手伝いをいたします。

POINT

01

ミニカー製作(モデルカー製作)には精度の高い3Dモデルや原型製作が要求されます。

経験豊富なエンジニアや職人の起用が再現性のカギです。

POINT

02

ゴムパーツはマット系、ライトパーツはメッキなど、質感の再現によっても仕上がりイメージは大きく変わります。

POINT

03

あまり繊細すぎるパーツは破損につながります。

精巧かつ丈夫なパーツづくりが重要です。

経験豊富なスタッフによる、入念な仕様検討や、国内外の経験豊富な原型師を起用し、お客様の想像以上のものを創造いたします。

一連の製作プロセスが確立されていますので、低コストでの生産が可能です。

専門会社だから、小ロットでの生産も可能です。

MINIATURE FACTORY - MINICAR

ミニカー製作の流れ

ミニカーの製作では、原型、金型、量産と多くの工程をたどっていきます。いずれの工程においても、念入りに確認をおこない工場に的確な指示をおこなうことで、不良品の発生を防ぎ短納期を実現しています。

STEP

01

図面および写真を基に3Dモデルや原型を製作します。細かなパーツ分けについてもこの時点で考慮して製作します。

STEP

02

3Dモデルや原型を実物または写真データ等により、お客様にご確認いただきます。図面やイメージと異なる点がある場合は修正をおこないます。

STEP

03

3Dモデルや原型の修正をおこないます。承認いただいたら金型製作に入ります。

STEP

04

ご承認済み原型を基に銅製原型を製造します。銅製の原型は放電加工時に使用し、細部の再現などに使用されます。

STEP

05

ご承認済み原型を基に精密なCAD図面を作成します。素材をどのように流し込むかなど、この時点で十分に考慮し製作します。

STEP

06

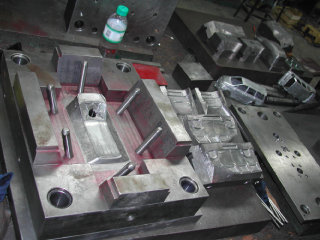

ダイキャストミニカーはボディが複雑な形状のため、一般的な上下二分割の型ではなく、多くの場合、6個(上下前後左右)の金型が組み合わさったものを使用します。

STEP

07

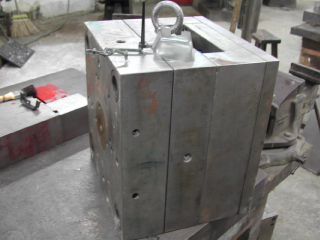

金型を射出成型機にセットします。金型は大きく重いため、吊り下げ機を使い射出成型の機械にセットします。

STEP

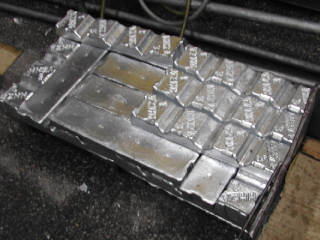

08

素材(亜鉛合金)を高温で溶かし金型内に射出します。亜鉛合金は射出後、すぐに冷えて固まり、金型が開くと簡単に取り外すことができます。一瞬で固まる合金をうまく全体に流し込むことは非常に難しいため合金の流れ道の設計や射出時の温度などが重要になります。このあたりは職人の技術が求められます。

成型されたボディは入念な検査がおこなわれます。

STEP

09

ボディはバリなどを取り除いた後、研磨をおこないます。金型の接合部によりできたボディ表面のパーティングラインなどを研磨機で滑らかに処理します。写真は研ぎ石を入れた洗浄機でボディをポリッシングするところです。薬剤を入れる場合もあります。

STEP

10

ボディ部分の彩色をおこないます。自動塗装機により塗装をおこなうことも多いですが、ボディ形状によって個体差が出やすい場合などは手作業でスプレー噴きつけをおこなうこともあります。色ムラが出やすく作業難易度が高いため経験ある職人が担当します。

STEP

11

各パーツはマスク型を使用したスプレー塗装、パット(タンポ)印刷機により彩色をおこないます。

STEP

12

タイヤなどの各パーツもバリを取り除き、組み立てる準備をします。

STEP

13

組立工程では、ネジ止め用の台など、生産を効率化する補助具などを作成し、スピーディに組立をおこなっていきます。

工程の最後には専属のQC(品質管理)担当者を配置し、不良品の発生を防いでいます。

STEP

14

品質に問題がないかどうか、ミニカーを坂道で走らせるなどして検査をおこないます。問題なければパッケージ封入していきます。

STEP

15

船便または航空便により輸送します。税関検査を通過すれば国内入荷完了です。

※天候、その他事情により到着が遅れる場合があります。

STEP

16

国内での検品をおこないます。問題がなければ晴れて出荷・納品となります。

通常製作期間:220日~

(原型60日・金型60日・量産80日・

輸送通関10日・検品20日)

MINIATURE FACTORY - MINICAR

材質・彩色方法

ミニカーで使用される代表的な材質を

ご紹介します。

主にボディ部分に使用します。他の合金に比較して、薄く精密であることが特徴です。純度の高い亜鉛を使用します。

主にシャシーや内装、トラックなどのコンテナ、透明ケースの台座部分などに使用します。堅牢で引っ張りや曲げ、衝撃などに強く、耐熱性、耐寒性も優れています。形状が安定している特徴があります。

主にタイヤなどに使われます。ポリ塩化ビニルの略で、柔軟性があり加工しやすく経年劣化も少ない材質です。弾力性があり折れたりちぎれたりしにくいことが特徴です。

主に窓ガラスや透明ケースのカバー部分などに使用されます。硬質で透明性にすぐれています。また剛性もあり、表面硬度も高いことが特徴です。

ミニカーを彩色する際の代表的な方法を

ご紹介します。

塗装したい部分だけ開いた型を銅などで作成し、スプレーで噴き付け塗装をおこないます。

平板にデザインをエッチングし、インクを載せ、それをシリコン油によりミニカーに転写し印刷します。曲面への印刷に適しています。

転写用のシールを使用する手法です。複雑なデザインや色数が多い場合に適しています。