中国滞在4日目、ミニカー製作工場を回っています。

ボディカラーの塗装工場はこんな感じです。

もうすぐ中国旧正月期間で工場の操業が止まるのですが、、、うちのプロジェクトのために工場はまだ動いていました。(汗)

確かに、他の生産ラインは稼働してませんでしたね。ありがたいことです。

Takuro

ミニチュアファクトリーでは、クライアント企業様からのご依頼のあった製品を製作する業務の他に、

自社商品の企画製作もおこなっています。

これまでの横尾忠則氏のライセンスグッズに加え、

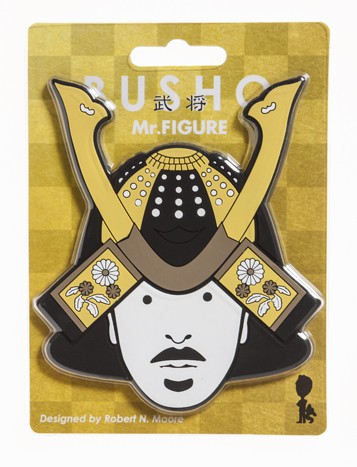

キャラクター「Mr.FIGURE」のライセンス商品も手がけています。

昨日コースターを紹介しましたが、もうひとつのデザインをご紹介します。

その名も、武将コースター。

本体の色は、黄色、黒、白の他に、PANTONE871C(金)を使用しています。

やはり、金が入ると、少し高級感が出ますね。

パッケージから取り出すとこんな感じ。

え!?丸くないからコースターっぽくない?

よく言われます。

確かに。。。

明日はもうひとつのコースターを紹介します。

製作途中の画像なども近日中にアップしますね。

Takuro

今日は忙しい日でした。

とある関東の工場に行き製作検討中の見本を受け取り、その後は東銀座のクライアントに会い、その見本を一緒に見ながら打ち合わせをしました。

いろいろクリアすべきことは多いですが、クライアントとの対面での打ち合わせ、工場の社長との打ち合わせ、ともにとても有意義でした。

東京支店のベテラン営業マンHも話していましたが、やはり、対面でのやりとりに勝るものはありません。

モチベーションも上がります。人は相手を目の前にすると、何かその人の役に立ちたいと思うものなのでしょうか。

とにかく、成功に向けて頑張りたいと思います。

Takuro

最近、あるアーティストと一緒にグッズを作っています。

そのアーティストがとあるショッピングモールのグランドオープン時にメインイベントをまかされるとのことで、その時に販売できる何かを開発することになったのです。

作るものは、Mr.FIGUREというキャラクターのグッズです。

シリコンコースター、手ぬぐい、Tシャツ等のアイテムを作ります。

日が迫っているので、なかなか大変です。

でも面白いものにはなりそうです。

またご報告します。

Takuro

先日、諸用により岐阜県は郡上八幡に行ってきました。

郡上八幡は食品サンプル発祥の地としても知られ、最近は海外からの観光客がサンプル作り体験をするなど人気があるようです。

ちょうど日本三大祭のひとつである郡上踊りも開催されていて、多くの人で賑わっていました。

ミニチュアファクトリーもフィギュアやミニカーを製作していますが、モノづくりに対する考えは共通するものがあろうかと思います。

さて、帰りにサービスエリアでディスプレイ用フィギュアを見かけました。

その後、郡上から帰って名古屋の松坂屋百貨店にもディスプレイフィギュアがいました。

ディスプレイ用のフィギュアはソフビやFRPなどさまざまな素材が考えられますが、どのようなものにしても人の目を惹く強力なツールになると思います。

人の認知はある一定量を超えると加速度的に高まるといわれます。キャラクターを浸透させたいときには、目立つ立体のフィギュアが役立つと思います。

ミニチュアファクトリーもソフビのディスプレイ用フィギュアを作っていますが、サイズの大きい物は時間が経つと台座が弱ってきたり、傾いてきたりしないよう細心の注意が必要になります。以前に製作したソフビフィギュアもいろいろな苦労がありました。ただ数年たった今でも元気に店頭で立っている姿を見ると、感慨深いものがありますね。

では、また明日。

Takuro

昨日今日と東京出張でした。

渋谷でのお客様との打ち合わせのあと、何気なく立ち寄った神社です。

都心の中のパワースポットのような癒される空間でした。

さて、最近はミニカー製作のプロジェクト、フィギュア製作のプロジェクトに追われています。

できるだけ早くプロジェクトを完了させるためには、工程間の待ち時間を最小にする必要があります。

なので、お客様の要望は早く的確に工場に指示しなくてはなりません。

工場からあがってきた見本や確認事項は、できるだけ早くお客様に伝えなくてはなりません。

といっても、ただ伝えるだけではありません。お客様や工場からの要望内容を咀嚼し、実現可能な形に変換していかなくてはなりません。

まあ要するに、考えながら走るみたいな⁉︎

ふう、モノを作るのは大変ですね。

だから面白いとも言えるのですが。

こちらはヒカリエに展示されていた人形美術家の川本喜八郎さんの作品。

川本さんにとっても、モノづくりは大変だったのでしょうか(笑)。

まあ頑張ります。

Takuro

さて、前回は原型製作の際、キャラクターのイラストを何らかの解釈をしてフィギュアの原型を作る場合は

模範解答がないため、見る人の主観に影響されるということを書きました。

さて、他には何かあるでしょうか。

あります(笑)

これは非常に初歩的な内容に思えるのですが、

原型を破損・紛失してしまうリスクです。

原型は粘土で作りますが、その後形状の承認が出ると、

それで型をとって、PU等の硬い素材で複製を作ります。

その複製は粘土と違って壊れやすいため、

落としたり、何かに引っ掛けたりすると破損してしまいます。

また、輸送時の衝撃で割れてしまうこともあります。

これについては修理すればなんとかなるのと、

梱包に気を使うことでリスクを抑えられるのですが、、、

最悪のケースは原型を紛失してしまうことです。

どこでなくなるかというと、、、

・日本で作った原型を海外に送る間の輸送時

・工場に着いてから作業中

といった具合です。

国際宅急便で送った荷物の行方がわからなくなることはそんなに頻繁にあることではないのですが、

過去に日本から中国に送った荷物がなぜかアメリカに着いてしまっていたことがありました。

それでも荷物が見つかればよいのですが、最悪のケースでは、なくなってしまうこともあります。

この場合、保険により金銭的にはなんとか補償されたとしても、

失った時間を取り戻すことはできません。

ミニカーやフィギュアを作る仕事は、まさに時間との戦いであり、

これこそが私達の仕事の肝といえます。

時間を失うことは、多大なる損失なのです。

また、工場で作業中にいろいろな人を介していくうちに

なくなることもあります。

これもめったに起こらない事態ではありますが、

作業現場というのは混沌とした状態であり、不意に集中力を欠いた時には、

うっかり見失ってしまうこともあるかもしれません。

人間ですからね。

これをリカバーするためには、

日本であらかじめ原型の複製をとっておくことです。

当然時間とコストがかかりますが、

それをやっておかなかった時のリスクを考えると、その方が安全です。

このように、ミニカーやフィギュアの原型製作には不確実性が潜んでいます。

ただし、予防手段をとることで発生率を抑えることができます。

初歩的なものから、あっと驚く意外なものまで、さまざまありますから、

実際にはやはりリスクを0にはできないのですが。

次回は、似たような原型を2種類作る場合の不確実性について書きたいと思います。

Takuro

前回、このタイトルで、ミニカーやフィギュアを製作する際、原型製作において支給された図面がわずかにひずんでいたという話を書きました。

今回も原型製作における予期せぬ問題に関して書きたいと思います。

前回もお伝えしましたように、

原型を作る際、元となるのは図面です。

ミニカーのように正確さの求められるものの場合、図面が正しくないと製作することはできません。

ではキャラクターのフィギュアはどうでしょうか。

たとえば二次元に描かれたキャラクターのスケッチを立体化する場合など。

基本的にはキャラクターの前後左右が描かれた図面を元に作成することになります。

でも時には、図面がない場合もあります。

そのような場合は、原型師の想像力が重要になります。

(ただし背面から見た時のデザインなど、見えない部分がどうなっているかはわからないので、簡易なスケッチくらいは必要ですが)

たとえば、キャラクターデザイナーさんが描いた円形の顔の線が完全な正円でなかった場合でも

フィギュア化する時にはゆがんだ円だとおかしく見えたりするので、

そのようなときは原画どおりゆがんだ円にするのか正円にするのか判断を迫られます。

こうしてキャラクタースケッチから、たくさんの解釈をしながら、

立体化していくのですが、

いざ原型が仕上がった時に、元のキャラクタースケッチと見比べる際、

模範回答がもともとあるわけではないため、

どうしても見る人の主観が入ります。

こちらで完璧に仕上げたと思っても、

監修者はそう思わない可能性もあります。

(実際はそれほど大きく食い違うことは少ないですが)

それでも一、二度の修正で合格すればよいのですが、

どこかを直せば、他に影響が出ることもあり、

何度も直す場合もあります。

この合格基準の曖昧さは不確実性のひとつの大きな要因と言えるでしょう。

それを防ぐために、事前に質問を繰り返したり、

見本品を見てもらうなどして、意識のギャップを最小限にしておくことが重要です。

(それでも不確実性を0にはできませんが。)

以上となります。

『原型製作は鬼門。。。』と覚えておきましょう(笑)

Takuro