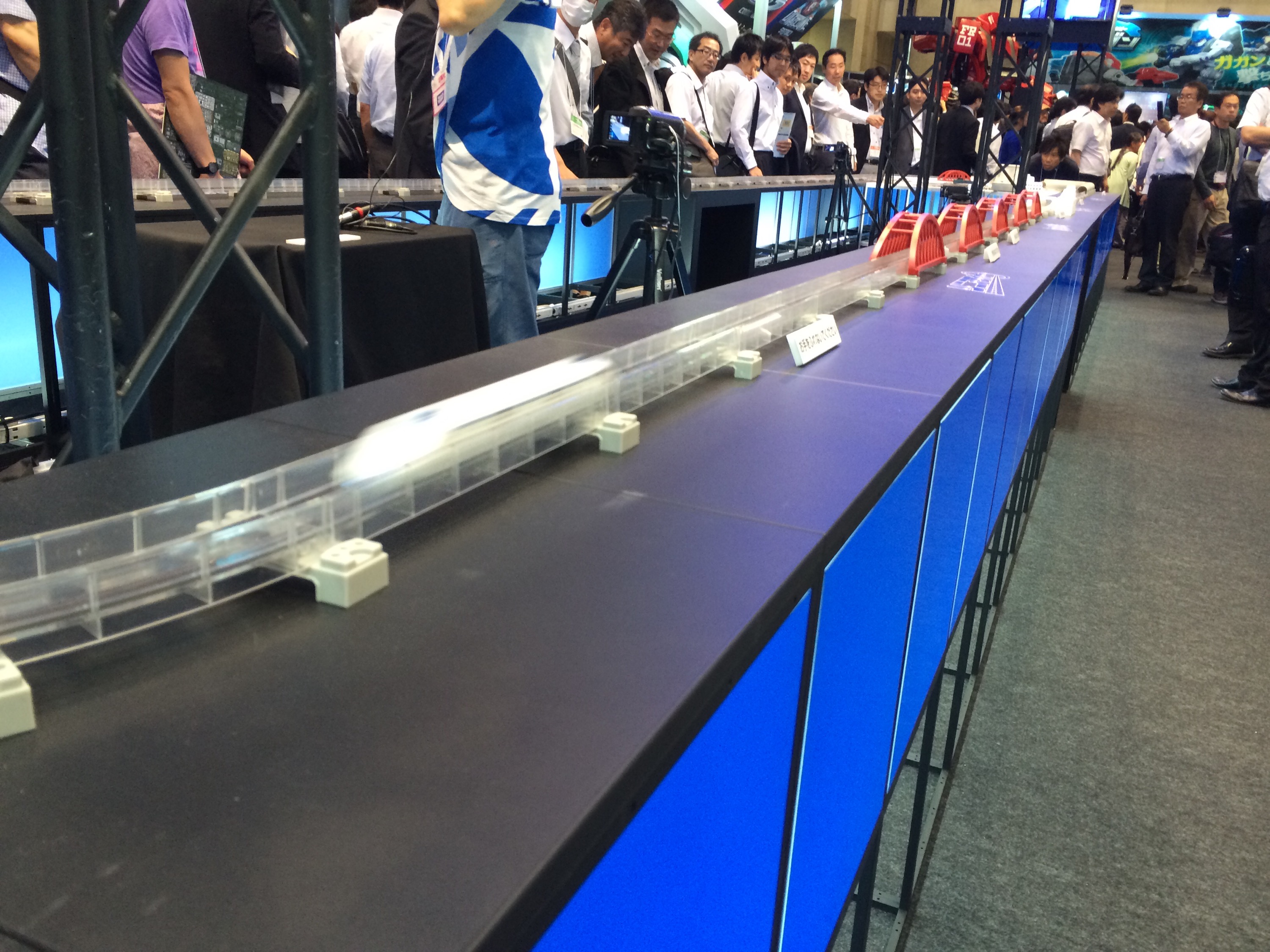

東京おもちゃショーで、ステッピーというおもちゃが紹介されていました。アイドルさながらのデモがおこなわれていました。 なかなか軽快な動きでした。流行り出したら近所の公園などで見かけるようになるのでしょうか。おもちゃは世のトレンドを作っているとも言えますね。

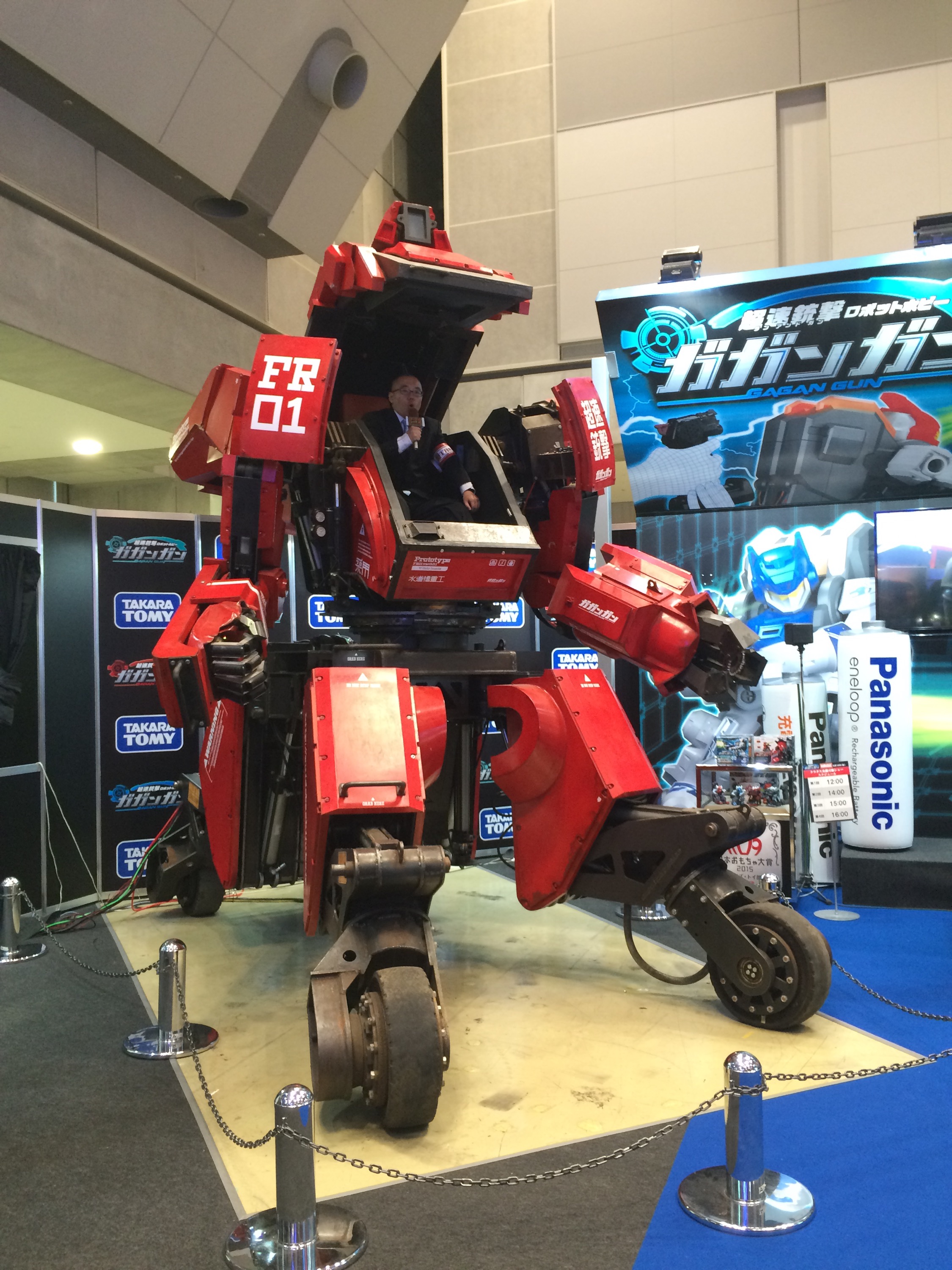

マシンに乗ったこのおじさんは一体。。。?

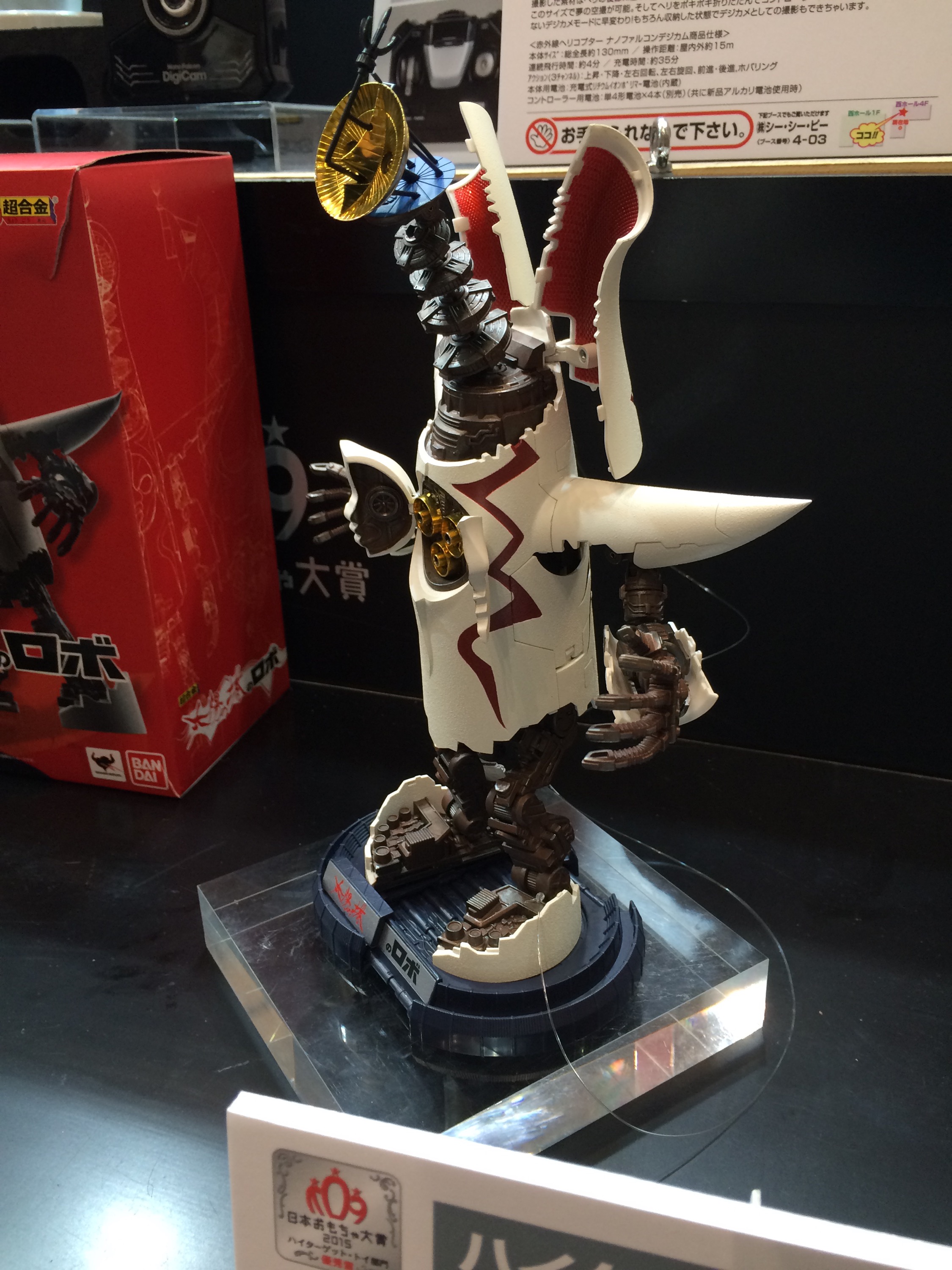

セーラームーンも根強い人気を誇っています。

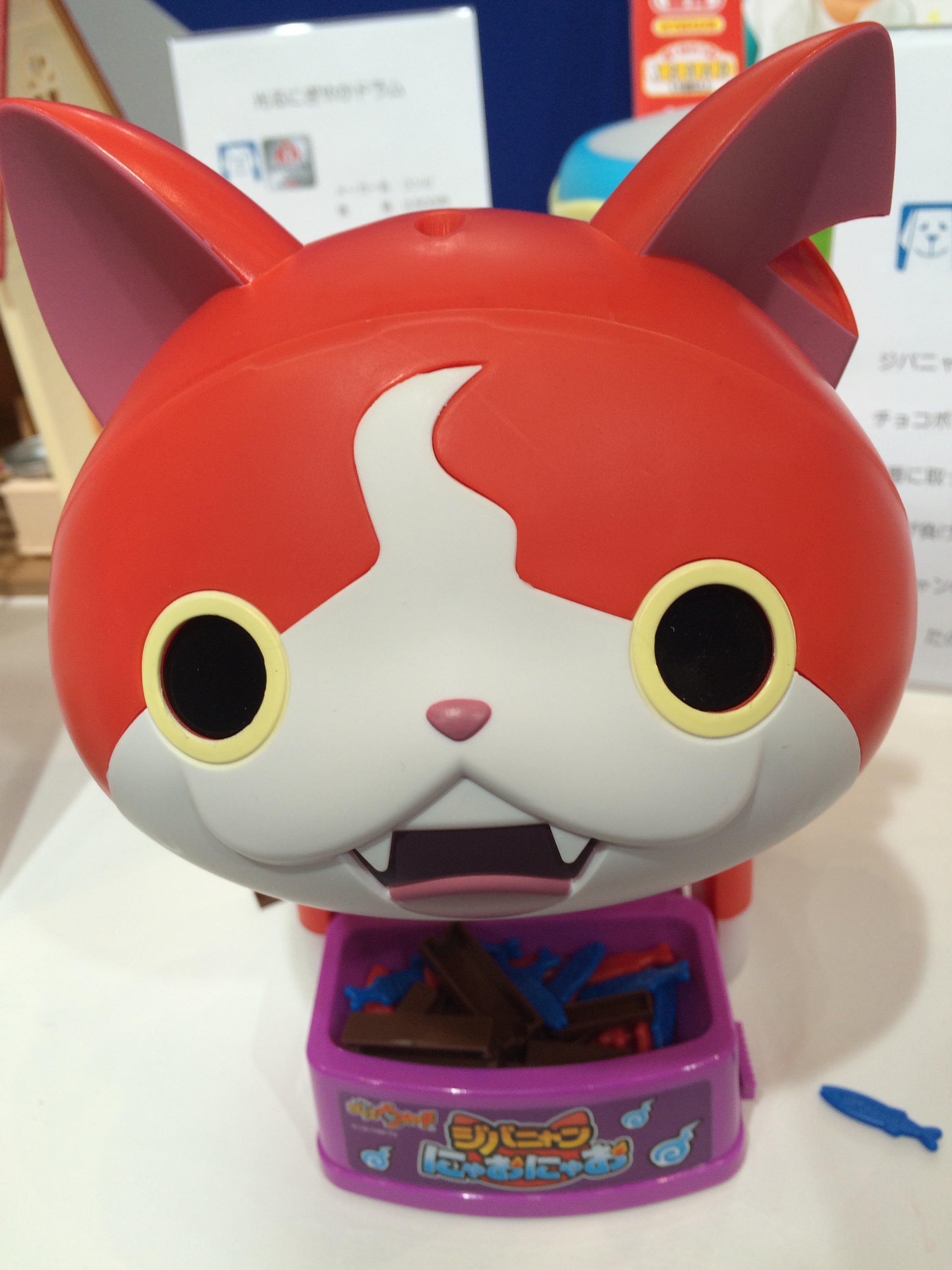

シルバニアファミリーも不動の人気ですね。

というわけで、たかがおもちゃと侮ることなかれ、おもちゃショーは、たくさんの魅力的な商品をもつメーカーが激しくしのぎを削る華やかなる戦場といった感じでした。

というわけで、たかがおもちゃと侮ることなかれ、おもちゃショーは、たくさんの魅力的な商品をもつメーカーが激しくしのぎを削る華やかなる戦場といった感じでした。

ミニチュアファクトリーも、少しフィールドは違えど、魅力的なものづくりをすることに変わりはありません。

負けることなく頑張りたいと思います。

Takuro