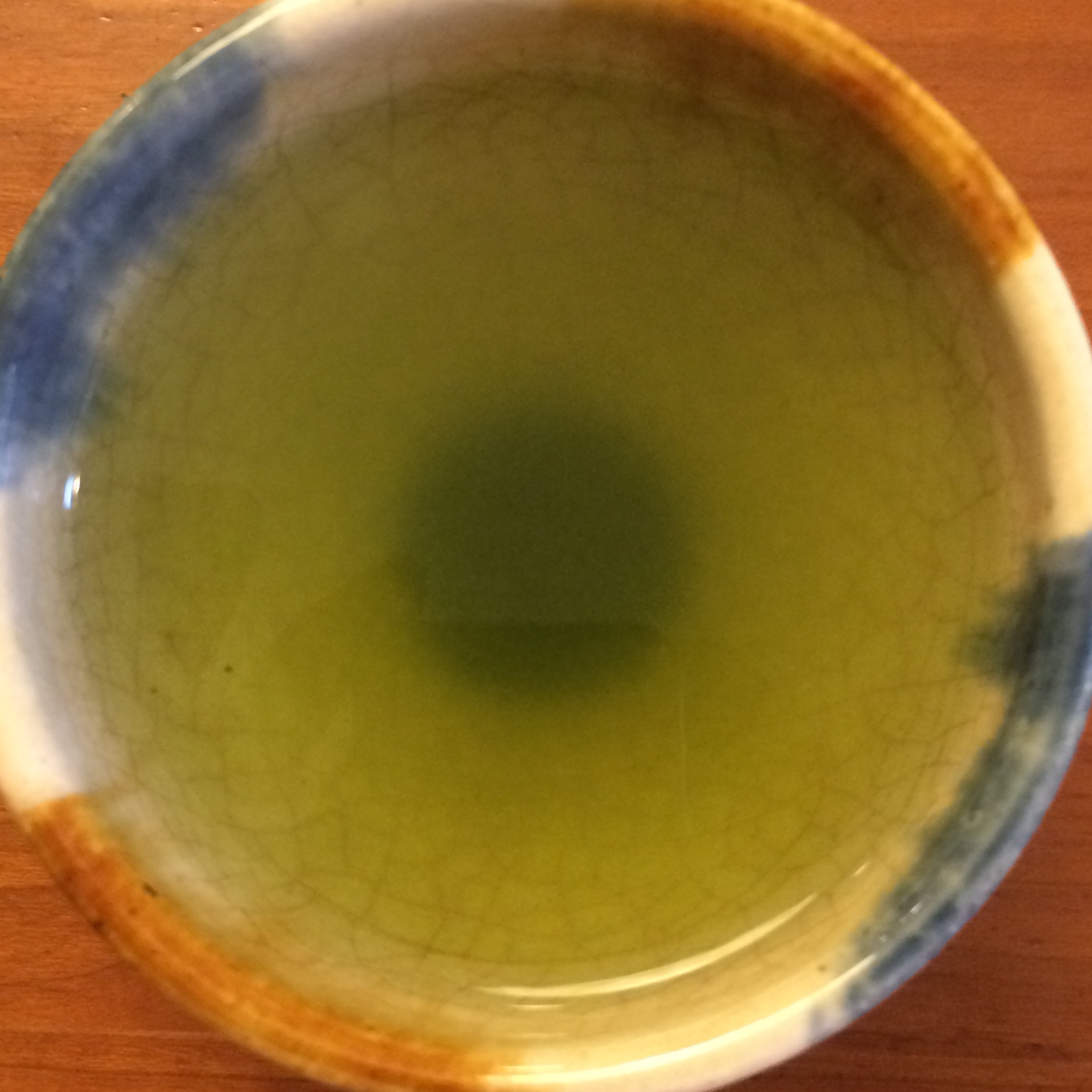

今日の夜は中国語レッスンでした。

非常にスローではありますが、、、少しずつ学んでいます。

毎回、前週よりは知っていることが増えていますから、少しは進歩しているのでしょうか。

でも忘れる量もかなり多いですが。

習ったことを忘れて、思い出して、

新しいことを学んで、また忘れて、また思い出して、、、

記憶と忘却の追いかけっこです(笑)

忘却を記憶が上回るように頑張らなくてはなりません。

人は数時間で半分、数日でさらに忘れるといいます。思い出す時間は新しいことを学ぶ時間ではないのでロスと考えると、思い出す時間が必要なければ学習は加速するのでしょう。

継続、反復練習は力なり。

忘れる前に学ぶ。

これが大事ですね。

学んだことを忘れなければ、

確実に蓄積しますから。

子どもの頃、復習が大事と言われていたのもそういうことかもしれません。

Takuro

ホットな地元ランチ

京都でのセミナー

ベイマックスを観て来ました

土日にベイマックスを観て来ました。

本当は先週観ようとしたのですが、映画館に着いてチケットを買うところで、満席と言われ、入れなかった経緯があります。けっこう人気なのです。

教訓を活かし、今回は事前にインターネットで予約してから行きました。

内容は、、、素晴らしいです。

詳しくは観てもらうのがいいと思いますが、相変わらずのCGの凄さはもちろんですが、それ以上に、モノに思いが宿るというか、人が力を尽くして作ったものは、ただのモノではなくなるというか、そのような感覚になりました。

ミニチュアファクトリーは、ミニカーやフィギュア、キャラクターグッズを製作していますが、誤解を恐れずに言うと、無くても生活に困るものではありません。

しかしながら、それが誰か大事な人からもらった思い出の品だったり、それにまつわるエピソードを共有していたりすると、突然重要なモノになったりすると思います。

形あるものの魅力は、そういうところにあるのかもしれません。

ベイマックス、オススメですよ〜

Takuro

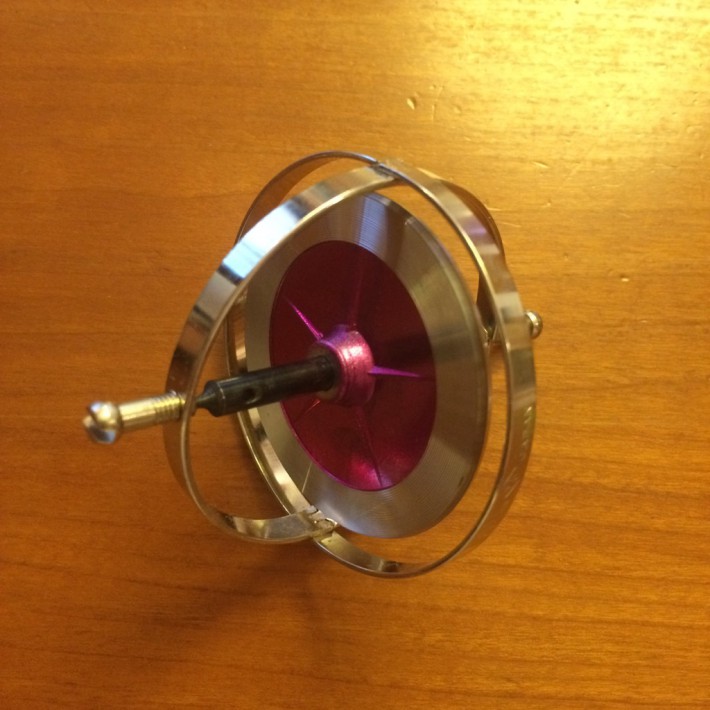

永遠の地球ゴマ

子どもの頃に両親に買ってもらって遊んだ地球ゴマ。

確か、縁日で買ってもらった記憶があります。

今度は、父が孫(私の子)にと買ってくれました。

久しぶりに回してみました。(写真は静止状態ですが)

よく回ります。

こんなに素晴らしいものを作っていた会社がなくなってしまうとは信じられません。

ミニチュアファクトリーはミニカーやフィギュア、その他いろいろなキャラクターグッズ等を作っていますが、目指すものは地球ゴマです。

つまり、

簡単には捨てられないモノ、

人に感動してもらえるようなモノ を作ることです。

地球ゴマを製造されている会社がなくなってしまうのは残念でなりませんが、

地球ゴマは歴史の中に残り続けると思います。

私たちも今一度、品質とは何か、気を引き締めて仕事に取り組みたいと思います。

Takuro

旧正月でも忙しい1日

中国は旧正月。

ミニカーやフィギュアの製造を主に中国でおこなうミニチュアファクトリーとしては、工場の動かないこの期間は一年で最もゆとりある時期。。。のはずなのですが、、、

忙しいです、すごく‼️

何が忙しいのか、よくわかりませんが、とにかく忙しいです。

いつも何かやっています。

ここは日本だし、日本のお客様は営業していますから本来自然ではありますが。

TOC流にのっとり、できるだけ完全なる情報で開始し、仕掛かりにならぬよう完了させ、何が停滞しているかもモニターしています。

でも、こぼれます。

回っていません。

たぶん、動いてるモノが多くマルチタスクが多くキャパを超えているのでしょうか。停滞が目立ち始めました。

こんな時は、フリーズのタイミングです。動いてるものの25%を半強制的に止め、残りのものに集中すべきなのだと思います。

それが結果的に全体を早めるコツです。

何を止めるか。。。

最も緊急ではないもの。

最もお客様へのサービス提供に差し障りのないもの。。。

うーん、無い!

いえ、冗談です。

主に社内の作業で何かあると思います。

Takuro

日本の景色

今日はお客様と打ち合わせに、愛知県のあま市というところへ行きました。

行きはうまく駅からタクシーを拾えたのですが、帰りはタクシーが全然通らず、駅まで20分くらいは歩いたでしょうか。

美しい庄内川を渡り、

一転透視図法を体現したような歩道を歩き、、

まばゆい逆光を放つ太陽に照らされ、、、

ふと現れる不思議な神社を脇に見て、、、、

帰ってきました。

お昼が、タクシーの中で食べたおにぎりとパンだけだったので、夕方には空腹になり、既にオフィスグリコで、ぽたぽた焼きと柿種バーを食べました。

やはり、ご飯はしっかりと食べないといけません。

それにしても、日本の景色は何気ない場所でもきれいに感じることがあります。

今日はモノづくりとはあまり関係ない話になってしまいました(笑)。

Takuro

バレンタインデー

明日はバレンタインデーですね。

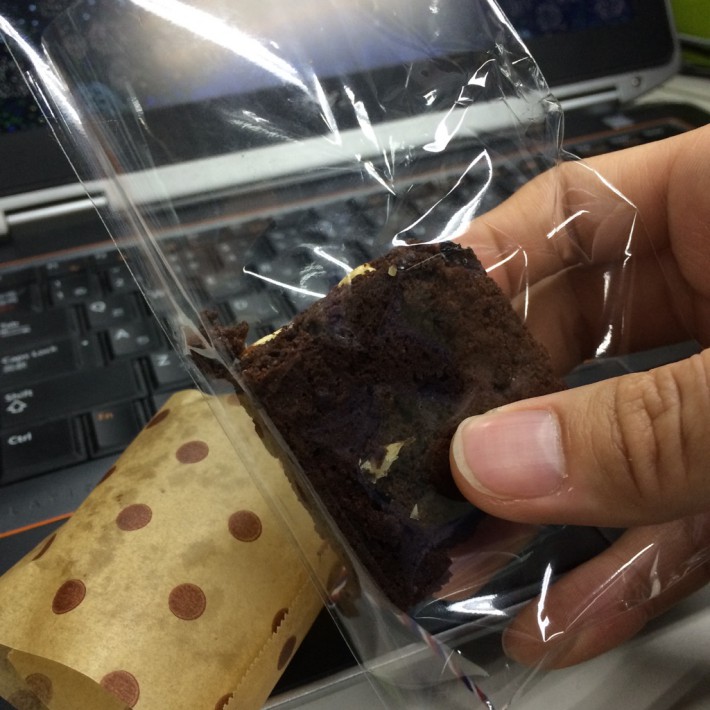

一足早く、女性社員のTさんとMさんが手作りのお菓子を配ってくれました。

Tさんの手作りブラウニー(?)です。

パッケージに、デザイナーらしいこだわりを感じます。

聞けば、最近ドライフルーツにはまっているらしく、1日漬けておいたとのこと。

何に漬けていたかは忘れました。ワイン?だったかな?

お味も食べごたえがあってGoodでした。

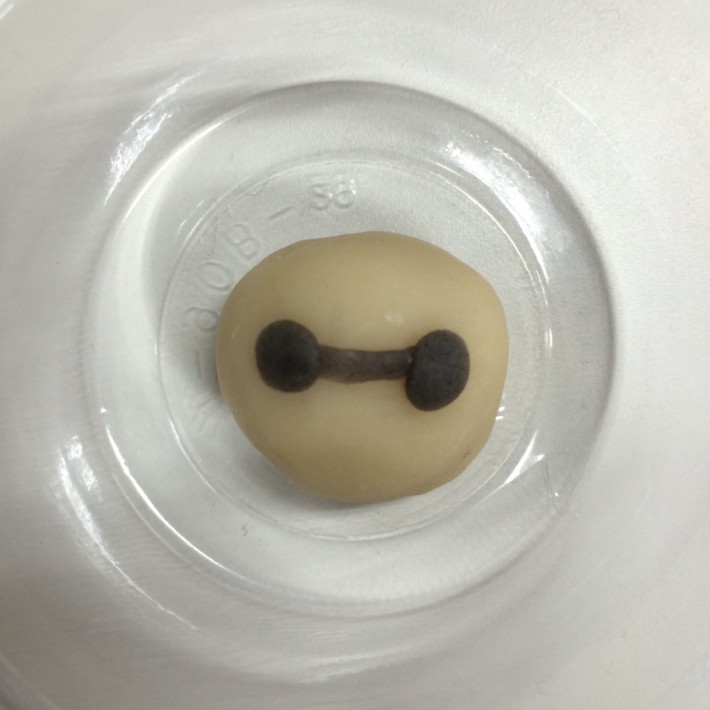

こちらはMさんの手作り、ねりきり。寄り切り?

いや、ねりきり です。

バレンタインにチョコではなく、和菓子でくるとはなかなかの発想です。

若い人は既成概念にとらわれないのかもしれません。

どこかで見た形状、、、

これは

ベイマックスキター!!

(ヒゲも)

もうすぐ映画が終わりますね。

その前に観ておきたい思いを再び強くしました。

味も、なかなか。

胡麻でしょうか。

やはり和のものは優しい味です。

それにしても、バレンタインはどこから来たのでしょうか。

日本人は節分で豆をまき、バレンタインでお菓子を配り、ひな祭りを祝う。。。

なんと柔軟なカルチャーなのでしょうか。

時代に残るモノ、

新しく取り入れるモノ、

どちらも同じように大事なのだと思います。

ミニチュアファクトリーはミニカーやフィギュア、キャラクターグッズを作る会社ですが、その心は同じです。

時が過ぎ去っても残るモノ作りを目指しつつ、

新しいモノを柔軟に取り入れていきたいと思います。

Takuro

忙しい1日

今日は忙しい1日でした。。。

中国旧正月前に、いろいろ工場と固めておきたい内容も多く、何度も工場とやりとりをおこない、お客様にも現状を正しく伝えて、、、と。

いや~、目まぐるしかったです。

昨日はお休みでしたが、少しでもやっといてよかったと感じました。

ランチは、、、吉牛です。。。時間がないときはベストな選択です。

10分で食べました(汗)

忙しい中にも明るいニュースがありました。新しい仕事が決定したのです!!

ミニチュアファクトリーは、ミニカーやフィギュアを作る会社です。

仕事が決まることは売上につながることではありますが、それは結果の話です。

何かを作って喜ばれるという私たちの使命を果たすには、

まずはミニカーでもフィギュアでも平面モノでも、作るモノが無ければ始まりません。

すみません、回りくどいですね。

とにかく、、、全力でいいモノを作りたいと思います。

Takuro

休日ではありますが。

今日は息子の誕生日でした。

が、、、ちょうど今動いているフィギュア製作の仕様決定が大詰めを迎えており、今日も中国工場の担当者とメールやスカイプで打ち合わせをしました。くどいようですが、中国は休みではありませんので。。。

まあ時間にすると累計2時間程度ですが、担当者もエンジニアに確認しながらになるので飛び飛びですから、圧縮すると2時間くらいかなという意味です。

今週末から春節のお休みが始まるため、なんとかその前に仕様を固めようと工場もこちらも気が抜けません。金型に入る前の最も重要な工程ですから尚更です。

工場が休んでいる時は、モノ作りが前に進んでいないことを意味します。工場が動くときは、それを最優先することが、スムーズにプロジェクトを進め、短納期を実現するポイントです。地道ですが、これが鉄則です。

一方、あるプレゼンにて決定した仕事があるため、今日は東京の企画デザイン担当Kも出社していました。なかなか忙しい日が続いています。

明日は新規のミニカーの見積りもお客様に提出します。

忙しいのは苦労も多いですが、新しい仕事を次々にいただくことで、より経験値も上がり、工場のラインに占めるミニチュアファクトリーの占有率も高まれば、工場に融通を聞いてもらいやすくなるので、お客様に還元することができます。

量はある一定量を超えると質に変わると言います。多くのプロジェクトをお客様に満足いただけるよう着実に完了していくことで、次のレベルを目指していきたいものです。

Takuro