今日は夕方、大事なお客様が本社に来られて打ち合わせをしました。

その後、来週からリクナビネクストに掲載する求人原稿がリクルートさんから上がってきたのでチェックしています。

どうか、モノづくりが好きで元気ないい人に巡り会えますように(^-^)/

Takuro

昨日ちらっと、苦しいことは納期が迫ってきたときのせめぎ合いと書きました。

普段、ミニカーやフィギュアなどを製作している中で、

納期について気をつけていることはこんなことです。

1.工場からあがってきた原型や試作品はできるだけ速やかにお客様(クライアント)にご提示いたします。

2.お客様チェック後、修正内容はできるだけ速やかに工場に指示しています。

3.指示書は文字だけでなく写真や絵を用いて、誰が見てもわかるように作成しています。

4.指示が複雑で伝えにくい内容に関しては、社内で確認し合い、伝達ミスが起こらないように気をつけています。

お客様、弊社、工場、それぞれの流れを止めないように。

流れの中に間違った情報を流さないように。。。

注意を払っています。

日本では、あたりまえのように伝わると思っていても、

海外では、あたりまえではなかったりします。

日々勉強です。

他にもいろいろありますが、

また追って書きたいと思います。

Takuro

来週から、リクナビネクストで求人広告を出す予定です。

それで昨日、リクルートの制作担当者が東京支店の取材に来られました。

ひととおり業務について説明した後、聞かれた質問は、

「この会社で仕事していてよかったと思うことは何か」、

「苦しいことは何か」、ということでした。

王道の質問ではありますが、いざ聞かれるとみんな答えにくいのでは?と思いきや

意外とすらすらと出てきます。

営業のSの喜びは、仕事を通じてお客様と会えること、それに手掛けたものが形として残ることだそうです。

苦しみは納期に追われた時はしんどいとのこと。

納期は本当にしんどいですね。

品質、納期、コストはトレードオフの関係と言われます。

どれかをとると、残りのどれかを犠牲にしなければならない。。。

製作においては、できるだけ品質を高めたい思いから、

お客様も当社も原型や試作品についての修正を可能なかぎりおこないたくなります。

その結果、納期に影響が出てしまうこともあります。

もちろん極力避けたい事態ではありますが。

おっと、話が逸れました。

企画担当のKは、ゼロから自分で企画やデザインをして生産も最後まで携われることが喜びだそうです。

デザインとか何度もやり直すのは大変ですよね、、、と聞かれると、Kは、でも好きなんで。。。と答えていました。

私も、創業の頃からの自分が関わってきた製品を見ると、

当時のお客様や工場とのやりとりや、途中段階で苦しかったことや出来上がった時の喜びを思い出します。

他の誰かが見たら、何でもないモノかもしれませんが、自分にとっては、やはり特別なモノになります。

お客様にとっても同じなのだと思います。

モノに記憶が宿っています。

なんか、スピリチャルな感じになってしまいました(笑)

さて、取材は無事に終わり、そのあともう一件の来客があり、

名古屋に向かいました。東京駅でチョコを買いました。

缶のデザインが良く人気商品と勧められ、つい買ってしまいました。

Takuro

さて、ミニカー金型工場に行った翌日は、

いくつかの新規工場に訪問しました。

その翌日は、帰国のため、中国から香港へと向かいました。

このような通路を通っていきます。

12年ほど前からここを通っていますが、以前は通路脇のお店も少なかったです。

それにビザを取る必要もありましたから重い荷物を持ったまま階段を上がったり、整備されてない感じだったんですけどね。

今ではビザを取る必要もなくなり楽になりました。

ちなみにビザを取る場合、パスポート1ページ分に大きなシールを貼られました。

それがパスポートを1ページ分稼いだみたいで、パスポート1冊分使い切ったりして、充実感があったんですが(笑)、

今ではそれもなくなり、別の小さな紙を渡されるだけになりました。どうでもいいことなんですが、、、少し寂しい気がしますね。

一緒に行った社員のKもなんか物足りないと言っていました(笑)。

入境審査を並んで待ちます。

中国国内のパスポートか、外国人かで並ぶ場所が分けられます。

ここでは入境証を記入するのですが、以前は必ずといっていいほど用紙が切れていて、

わざわざ係員に言わないともらえなかったりしました。

今では十分補充されています。

行列に並んでいると、突然閉じていた窓口が開くことがあります。

そのような場合、列にいた人たちは一斉になだれこみます。

それに備えて、閉じている窓口の隣に並んでおくことがポイントになります(笑)。

以前、中国から香港に入る途中で、サンプルの入った段ボール箱を抱えて歩いていたら、

ジャケットのポケットに入れていた財布がなくなっていました。

警察に届け出をしましたが、海外では貴重品の取扱に十分気をつけましょう。

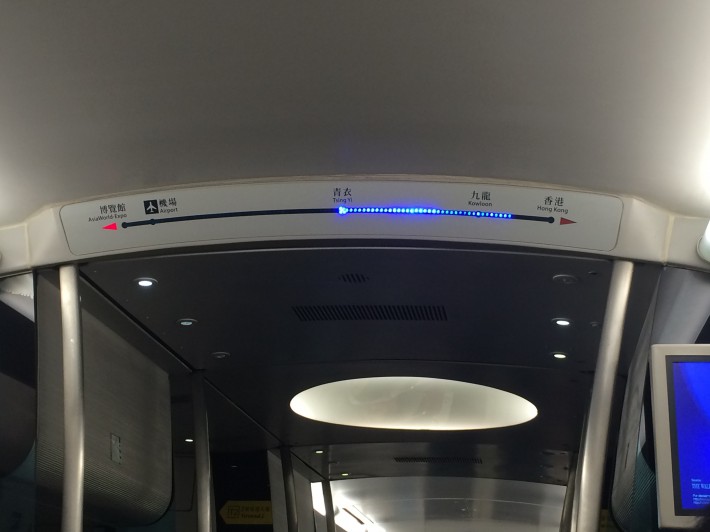

というわけで香港に到着し、取引先の一人と会ってから電車で空港へと向かいました。

そして、私は名古屋、Kは東京へと向かうフライトで日本に帰国しました。

Takuro

昨日に引き続き、中国出張レポートです。

ミニカー製造において非常に重要な工程である金型工場を視察しています。

中国出張レポート(4)で掲載した写真の金型を使って成型します。

成型したてのモノはこちら。

この時点では、ご覧のとおり、素材である亜鉛合金を流し込むライナーと本体が一体になってくっついています。

これらのバリを外して、研磨機にかけていきます。

金型設計においては、ライナー部分から素材がうまく流れていくように考慮して製作します。

さて、ミニカー金型工場の視察はこれで終了です。

次なる目的地へ向けて、車で移動します。

車中から撮影した深センでよく走っている耳付きのバスです。

可愛らしいですね。

建物全面を大きな数字が流れていくビル。

電話番号か何かでしょうか。

出ました。黄金のランボルギーニ。

ミニカーの場合、金や銀のメッキは電気を利用しますが、実車も同じなのでしょうか。

それにしても派手ですね~。

中国の人は金が好きですね。

Takuro

ミニカー製造工程、金型工場視察の続きです。

比較的削りやすい銅を使って、凸型を作ります。

巨大なスタンプ!?のようなイメージでしょうか。

火花を散らせながら、じわじわと削っていくのですが、

なかなか時間がかかります。

材質や計上にもよりますが、だいたい1パーツにつき、4-5時間でしょうか。

なかなか果てしない作業です。

ミニカーの場合、ボディの材質に亜鉛合金を使用します。

金型にも硬度の高い鉄鋼を使用し、さらに非常に高精度になりますから、

削るのは、相当な時間を要します。

ですから、パーツ数、ドア開閉の有無、その他諸条件によって変わりますが、

全体では50~60日くらいかかるのです。

たとえば、パーツ数。

ジャン。

ジャジャン。

ジャジャジャン。

実は、まだまだあります。。。

時間はかかりますが、数千個~数十万個のミニカーを量産するためには

ここでしっかりした金型を作っておかなければなりません。

なので慎重に作業を進めていきます。

なかなか壮大な感じになりました。

いかに中国の人件費が日本より格段に安くても、

これだけの鉄鋼を使用し、さらに高い技術を要するため、

やはりダイキャストの金型は高額になります。

こうしてできた金型を射出成型機にセットし、ボディやその他のパーツを成型していくことになります。

それにしても、これらの技術はもともとは日本のお家芸だったはずですが。。。少し悲しい気がしますね。

と言いつつも、海外の工場で作るしかないのですが。

その分、日本の多くの工場はより高精度、小ロットの受注にシフトしているのでしょう。

Takuro

さて前回に引き続き、先週の中国訪問についてレポートします。

中国に到着後、このような道路を抜けて、、、

工場に向かいます。

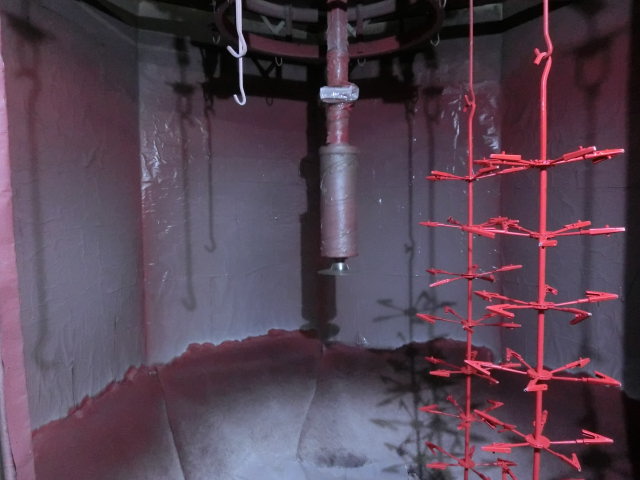

最初は、ミニカーのボディカラーの塗装工場です。

ミニカーのボディをクリップ留めした状態でラインを流れていきます。

どんどん流れてきます。

中央装置が上下に動いて、塗料をまんべんなく吹き付けます。

ボディカラーによっては、二層塗り、三層塗りなどが必要になります。

ミニカーの色はソリッドカラー、メタリックカラー、パールカラーなどさまざまです。

それぞれ、正確に再現するのはなかなか難しいものです。

ムラが発生せず、個体差も極力出ないようにしなければなりません。

さて、塗装工場の視察はこれで終了です。

続いては金型工場へと向かいます。

Takuro